在塑料加工领域,PVC(聚氯乙烯)因其优异的性能被广泛应用于管材、板材、薄膜等制品的生产中。然而,PVC材料的热敏性特性使得加工窗口狭窄,对温度波动极为敏感,容易因局部过热导致分解、碳化,甚至产生焦料,严重影响产品质量与生产线连续性。

针对这一行业痛点,沃华机械凭借对物料特性的深刻理解与深厚的技术积淀,推出了专业的PVC熔体齿轮泵解决方案,其中MER和NER系列熔体泵便是经过大量实践验证的可靠选择。

一、 PVC材料加工的核心挑战

PVC作为一种非结晶性热敏聚合物,其加工挑战主要源于:

热稳定性差:在高温或长时间受热下容易发生脱氯化氢反应,导致链断裂、变色和性能劣化。

熔体粘度高且对剪切敏感:加工时需要精确平衡温度与剪切力,否则易造成熔体破裂或降解。

工艺控制要求极高:微小的温度或压力波动都可能被放大,引起出口流量不稳,最终导致片材、管材、型材等制品出现厚度不均、表面缺陷等问题。

传统单靠螺杆挤出机建立压力的方式,往往伴随着较大的温度和压力脉动,难以满足PVC精密挤出的要求。

二、 沃华PVC熔体泵的核心解决方案

沃华机械的解决方案核心在于,通过熔体齿轮泵这一正位移输送设备,将“建压”与“计量”功能从螺杆挤出机中分离出来,从而实现对PVC熔体输送过程的革命性优化。

以NER/MER系列齿轮泵为代表的PVC熔体泵,针对物料特性进行了全方位适应性设计:

优化的流道与齿轮设计:入口采用喇叭式流道,确保PVC熔体平缓、稳定地进入啮合区,减少剪切生热和流动死角。内部流道与齿轮参数经过专门优化,实现低压损、高均匀性的输送。

内置熔体自润滑系统:独特的润滑流道设计,使少量熔体能够对齿轮轴套等关键部位进行自我润滑,润滑介质随主料一同排出,无需外加油路。这不仅简化了结构,更杜绝了外加油剂对PVC物料的污染,特别适合对洁净度要求较高的PVC制品生产场景。

高精度齿轮间隙与容积式结构:通过严格控制齿轮间隙与容积式腔体设计,熔体泵能精准控制物料输送量,消除因加料不均、温度波动等上游工艺带来的挤出不稳定,实现高精度的连续挤出。

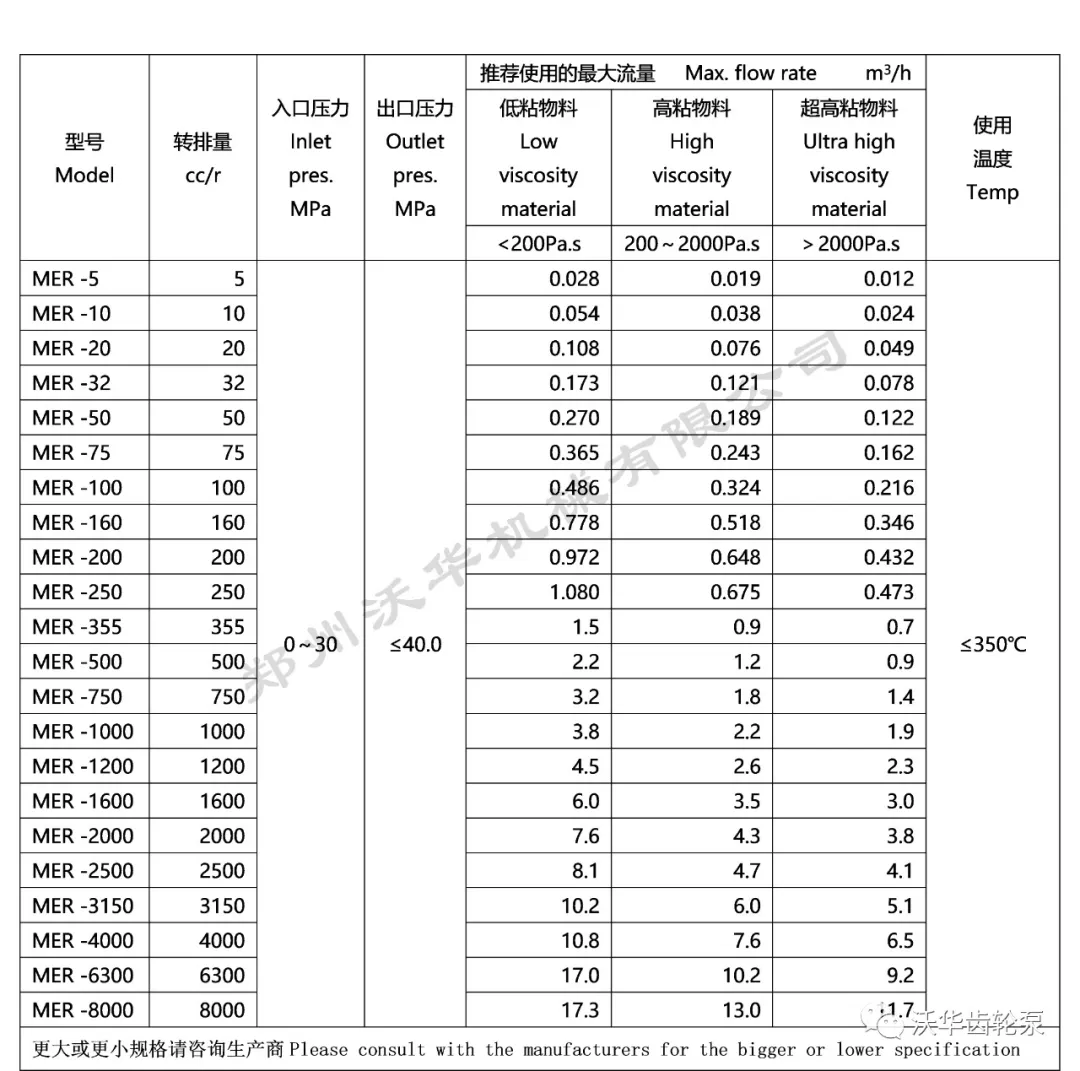

MER系列熔体齿轮泵主要技术参数

输送介质粘度:1~40000Pa·s

吸入压力:0~30MPa

输出压力:0~40MPa

许用压差:25MPa

使用温度:≤350℃

加热方式:电加热/热媒流道加热

NER系列熔体齿轮泵主要技术参数

输送介质粘度:1~40000Pa·s

吸入压力:0~30MPa

输出压力:0~40MPa

许用压差:25MPa

使用温度:≤350℃

加热方式:电加热

三、 沃华熔体泵为PVC加工带来的显著效益

在PVC片材、板材、管材、型材、电线电缆护套等挤出生产线上加装沃华熔体泵,已证明能带来多重显著提升:

1.实现极致稳定挤出,大幅提升产品精度:

熔体泵如同一个“压力稳压器”,可以完全消除上游挤出机因喂料波动、螺杆脉动及温度变化带来的输出波动。它为下游模具提供恒定、无脉动的熔体压力与流量,使得PVC制品的尺寸公差控制得更加精密,厚度均匀性极大改善,废品率显著降低。

2.提高产量,降低综合能耗:

安装熔体泵后,挤出机仅承担塑化、混炼功能,建压任务由效率更高的齿轮泵完成。这使得挤出机可以在更低的背压和温度下运行,减少了螺杆的漏流和轴向负荷。整体系统能耗可降低10%-25%,同时挤出机产量提升最高可达30%,并有效延长了螺杆和减速箱的使用寿命。

3.发挥线性输出特性,便于智能控制:

齿轮泵的输出流量与转速呈严格的线性关系。这一特性使得生产线控制变得简单而精确。通过监测泵的入口/出口压力与温度,并与挤出机、牵引机等进行联动,可轻松实现整条生产线的自动化与智能化协调控制,工艺重复性极佳。

四、 为什么选择沃华机械?

郑州沃华机械深耕熔体齿轮泵领域近二十年,对PVC在内的各种高分子材料加工拥有丰富的经验和大量的成功案例。其PVC熔体泵不仅在产品设计上直击痛点,更在耐磨材料应用、密封可靠性以及全套控制系统配套方面展现出专业优势。

沃华可提供从单泵到包含驱动、控制系统、换网器在内的成套解决方案,确保设备与客户现有生产线的完美匹配与高效运行。选择沃华,意味着选择了一位深刻理解PVC加工工艺、能够提供可靠设备和持续技术支持的合作伙伴。