PMMA(Poly(methyl methacrylate),聚甲基丙烯酸甲酯),俗称“有机玻璃”或“亚克力”,是一种具有卓越光学性能的热塑性塑料。其可见光透过率高达约92%,不仅明显优于普通玻璃,同时还具备质量轻、耐候性好、易加工等综合优势,被广泛应用于对透明度与外观一致性要求极高的领域。

从高端建筑采光穹顶、汽车尾灯与内饰透镜、导光板,到医疗器械、义齿及各类高端消费品,PMMA 已成为光学、建筑、交通、医疗等行业不可或缺的关键材料。随着新能源汽车、LED 照明、高端显示等产业的快速发展,抗冲击、防眩光、高折射率等特种 PMMA的需求持续增长,也对上游生产装备的稳定性、精密性和连续运行能力提出了更高要求。

一、PMMA生产的工艺特性与核心挑战

在实际工业生产中,PMMA 熔体呈现出高粘度、剪切敏感、对压力和温度波动高度敏感的典型特征,这使其在加工过程中远比普通通用塑料更“挑设备”。

PMMA生产的典型工艺参数特征(参考区间)

01.熔体温度:一般控制在220℃~260℃。对于光学级、板材级PMMA,温度均匀性尤为关键,局部过热极易引发黄变、银丝等缺陷。

02.熔体粘度:明显高于PE、PP等通用塑料,通常在1,000~100,000 Pa·s 之间在低剪切条件下粘度变化显著,对流量稳定性极为敏感。

03.系统压力:挤出机出口压力通常处于10~30 MPa区间,任何压力波动都会直接反映到制品厚度、表面质量及光学均一性上。

PMMA生产的核心矛盾

PMMA想要实现“高透明 + 尺寸稳定”,而传统挤出机在工作机理上天然存在压力与流量脉动,这一矛盾若不加以解决,将成为高品质PMMA生产的瓶颈。

二、哪些PMMA生产环节必须引入熔体齿轮泵

在PMMA的工业生产中,无论是本体聚合、连续聚合,还是后端的挤出、造粒与板材成型,熔体齿轮泵都已逐步成为关键装备之一。

典型应用环节包括:

1.挤出生产线的熔融输送与计量控制

在PMMA板材、片材、型材生产中,熔体需要从挤出机稳定输送至模头,对流量连续性和压力稳定性要求极高。

2.高精度厚度与尺寸控制工序

尤其在光学板材、精密型材中,任何微小的流量波动都会造成厚度不均或表面缺陷。

3.挤出机与模头之间的中间稳压段

熔体齿轮泵作为“稳定输出单元”,可有效隔离挤出机的脉动影响,为模头提供恒定、低脉动的熔体输入。

三、沃华熔体齿轮泵:直击PMMA生产的关键难题

1.应对高粘度挑战,实现稳定、连续输送

PMMA熔体属于典型的非牛顿流体,粘度高、流动阻力大,尤其在低温或复杂工况下更为明显。沃华熔体齿轮泵作为容积式强制输送设备,其输出流量基本不受熔体粘度和管路背压变化影响:

可稳定输送高粘度预聚物

可在高背压条件下保持连续、低脉动运行

为万吨级装置长周期稳定运行提供基础保障

2.精密计量与稳压,守住PMMA的“光学底线”

PMMA的核心价值在于其光学性能,任何密度不均、气泡或杂质都会导致光畸变,直接形成废品。

沃华熔体齿轮泵凭借精密齿轮啮合和极低的压力脉动,实现近线性的流量输出,在多个关键工段发挥作用:

聚合段:作为增压泵,精确控制反应器压力,稳定聚合环境

脱挥段:稳定建立真空压差,高效脱除未反应单体与小分子,提高产品纯度与透光性

挤出 / 造粒段:为模头提供恒定压力,确保板材厚度、粒料粒径均一,从源头降低内应力,提升光学一致性

3.耐温、耐磨、低滞留,保障长期可靠运行

尽管PMMA本身腐蚀性不强,但残留MMA单体及部分助剂,对设备材料和结构仍提出了更高要求。

针对PMMA工况,沃华可提供:

四、从单台设备到整线方案:沃华的一体化能力

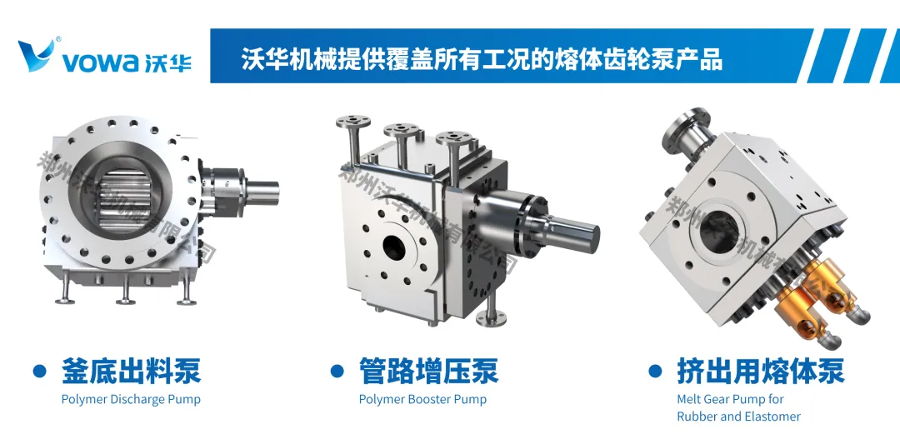

郑州沃华机械不仅提供单一熔体齿轮泵产品,更基于对 PMMA 工艺流程的深入理解,构建了覆盖全流程的解决方案能力:

聚合釜底出料泵(如 HK 系列)

管路增压与稳流泵(如 HS 系列)

挤出计量泵(如 ME / NE 系列)

同时,可集成动态混合器、换网过滤器等关键辅助设备,形成完整的 聚合物输送、混合、过滤与计量系统,助力客户提升产线自动化水平和产品一致性。

在PMMA向着更高纯度、更优光学性能、更高附加值不断升级的产业背景下,生产装备的精密性与可靠性已成为决定性因素。

沃华机械凭借其熔体齿轮泵在宽粘度适应、高压精密输送、耐温耐腐及系统集成方面的综合优势,正持续为PMMA生产企业提供稳定、高效、可持续的核心装备支撑。

选择沃华,不只是选择一台泵,更是选择一套经得起光学级应用严苛考验的生产保障。