在塑料、化纤、可降解材料等工业生产中,熔体齿轮泵就像一条精准的“物料输送动脉”,将高温、高粘度的熔体稳定送达下一工序。而衡量这台“动脉”性能优劣的核心指标,正是容积效率。它不仅决定了泵的输送能力,更直接影响生产线的产品质量、运行稳定性与综合成本。一、 容积效率的概念:从“理论”到“实际”的损耗

容积效率(Volumetric Efficiency)的定义并不复杂,简单来说,它是泵的实际输出流量与理论输出流量的比值,通常用百分比表示。

打个通俗的比方:一台标注“每转可输送100毫升熔体”的齿轮泵,理论上每转就能输出100毫升物料,但实际运行中,由于内部间隙泄漏等因素,可能只输出95毫升——这台泵的容积效率就是95%。

从本质上讲,容积效率反映了泵抵抗内部泄漏的能力。泄漏越少,容积效率越高,意味着泵的“出力”越接近理想状态,能量损耗越小、输送精度越高。对于熔体齿轮泵这类处理高粘度、高温物料的精密设备而言,容积效率更是其性能的“试金石”。

二、 容积效率:从熔体齿轮泵的选型到生产全链条影响

对于输送高温、高粘度聚合物熔体的齿轮泵而言,容积效率绝非一个简单的参数,它贯穿于设备生命周期的各个环节。

1. 选型的决定性因素

在选型阶段,容积效率是计算实际所需泵排量的基础。如果忽略效率,仅按理论流量选型,可能导致泵的规格偏小,在实际生产中无法达到设计产量。反之,若预留过多的余量(选用过大排量的泵),则会造成设备投资浪费和能耗增加。专业的选型,必须基于制造商提供的、在特定粘度、温度和压力下的实测容积效率曲线进行精确计算。

2. 影响产品质量与生产稳定性

在连续化生产中,稳定的流量是高品质的保障。容积效率的稳定性比绝对值有时更重要。

直接影响:容积效率的波动会导致输出流量波动。在挤出片材、薄膜或纺丝时,这直接表现为产品厚度、纤度不均,产生残次品。

间接影响:高温熔体在泵内部的泄漏路径中容易滞留、降解,形成炭化物。这些降解物周期性被带入主料流,会造成产品中出现晶点、黑点或强度薄弱点。因此,高且稳的容积效率,意味着更纯净的料流和更一致的产品质量。

3. 决定实际的细化配置

为了实现高容积效率,必须在泵的设计与制造上精益求精,这直接体现在设备的配置上:

材料与耐磨性:齿轮、轴套等摩擦副需采用高强度、耐磨的合金钢(如氮化钢、440C不锈钢),以抵抗长期运行后的磨损,防止因磨损导致间隙增大、效率骤降。

齿轮精度与间隙控制:毫米级甚至微米级的齿轮啮合间隙是核心技术。间隙过大则泄漏严重;间隙过小则易卡死。这需要极高的加工精度和成熟的热膨胀补偿设计(如沃华泵采用万向联轴器补偿热位移)。

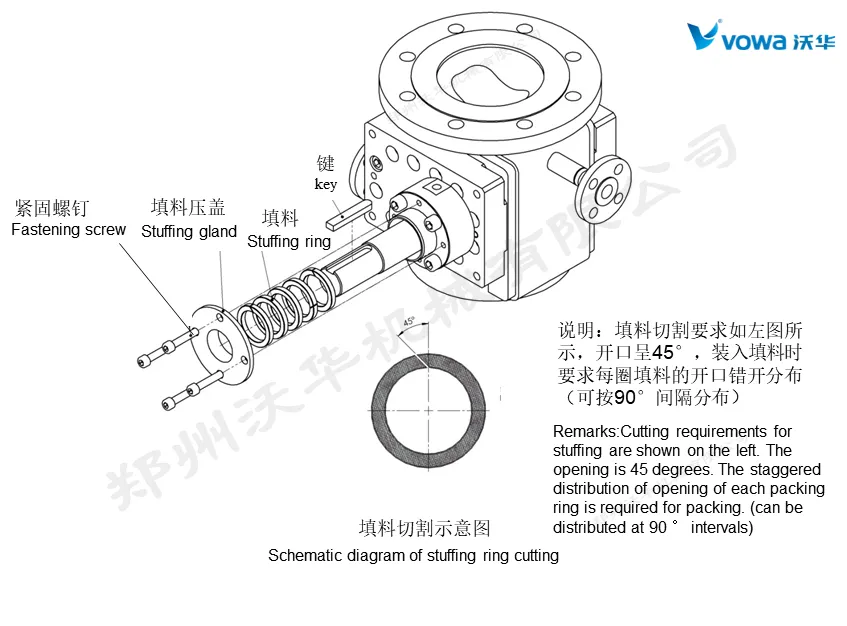

密封结构:针对不同物料(如腐蚀性的PGA、易降解的PLA),需采用不同的高级密封组合(如螺旋密封+冷却+填料),在动态运行中最小化泄漏,这正是保障效率的关键。

三、 沃华机械:以技术沉淀,精琢效率标尺

郑州沃华机械有限公司深谙容积效率对于客户价值的意义,并在此领域构建了坚实的技术壁垒:

精密制造体系:依托近二十年的齿轮泵专精制造经验,沃华建立了从材料热处理到精密磨齿的全流程质量控制体系,确保核心部件的高精度与长寿命,从根源上保障了效率的基准。

专利密封技术:沃华机械在密封技术领域拥有深厚积累,并获得多项实用新型专利。针对高真空、高温、高压等极端工况,公司开发了三级密封结构等专利技术,成熟应用螺旋密封+外冷却+填料等高效组合方案。

数据驱动的选型支持:沃华不仅提供宽泛的性能参数(如粘度适应范围0.0001-40,000 Pa·s,温度最高350℃),更能基于丰富的行业应用数据库(覆盖PET、PA、Lyocell、可降解材料等),为客户提供基于真实工况效率曲线的精准选型,避免“参数虚标”和“选型失误”。

全生命周期维护:沃华提供完善的备件与技术维护服务,能及时恢复因正常磨损而下降的泵效率,确保客户生产线的长期高效、稳定运行。

总而言之,容积效率是窥探熔体齿轮泵内在品质与技术水平的一扇窗口。它连接着理论设计与实际应用,平衡着一次投资与长期收益。选择像沃华机械这样将容积效率作为核心工程指标来深耕的生产商,意味着为您的生产线选择了更可靠的产出、更稳定的品质和更优的综合成本。在追求高效精密生产的道路上,对效率的每一分苛求,都将转化为实实在在的竞争力。